汽车: 使用TI功能安全栅极驱动器增加HEV/EV牵引逆变器的效率

随着电动汽车 (EV) 制造商竞相开发成本更低、行驶里程更长的车型,电子工程师面临降低牵引逆变器功率损耗和提高系统效率的压力,这样可以延长行驶里程并在市场中获得竞争优势。功率损耗越低则效率越高,因为它会影响系统热性能,进而影响系统重量、尺寸和成本。随着开发的逆变器功率级别更高,每辆汽车的电机数量增加,以及卡车朝着纯电动的方向发展,人们将持续要求降低系统功率损耗。

过去,牵引逆变器使用绝缘栅双极晶体管 (IGBT)。然而,随着半导体技术的进步,碳化硅 (SiC) 金属氧化物半导体场效应晶体管具有比IGBT更高的开关频率,不仅可以通过降低电阻和开关损耗提高效率,还可以增加功率和电流密度。在EV牵引逆变器中驱动 SiC,尤其是在功率级别>100kW和使用800V电压母线的情况下,系统需要一款具有可靠隔离技术、高驱动能力以及故障监控和保护功能的隔离式栅极驱动器。

牵引逆变器系统中的隔离式栅极驱动器

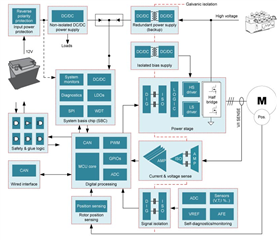

图1所示的隔离式栅极驱动器集成电路是牵引逆变器电力输送解决方案不可或缺的一部分。栅极驱动器提供从低压到高压(输入到输出)的电隔离,驱动基于SiC或IGBT的三相电机半桥的高侧和低侧功率级,并能够在发生各种故障时实现监控和保护。

图 1:EV 牵引逆变器方框图

SiC米勒平台和高强度栅极驱动器的优势

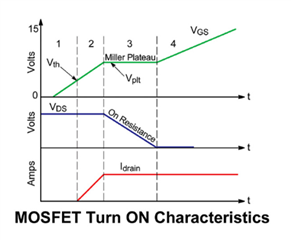

针对SiC,栅极驱动器必须尽可能降低包括开启和关断能量在内的导通和关断损耗。MOSFET 数据表包含栅极电荷特性,在开通曲线上,有一部分区域平坦且水平,称为米勒平台,如图2所示。MOSFET在导通和关断状态间耗费的时间越长,损耗的功率就越多。

图 2:MOSFET 导通特性和米勒平台

当SiC MOSFET开关时,栅源电压 (VGS) 通过栅源阈值 (VGSTH),被钳位于米勒平台电压 (Vplt) 保持不变,因为电荷和电容是固定的。要使MOSFET开关,需要增加或去除足够的栅极电荷。隔离栅极驱动器必须以大电流驱动MOSFET栅极,从而增加或去除栅极电荷,进而减少功率损耗。通过公式1对隔离栅极驱动器将增加或去除的所需SiC MOSFET电荷进行了计算,表明MOSFET栅极电流与栅极电荷成正比:

QGATE = IGATE × tSW (1)

其中,IGATE是隔离栅极驱动器IC电流,tSW是MOSFET的导通时间。

对于≥150kW的牵引逆变器应用,隔离栅极驱动器应具有> 10A的驱动能力,这样可在米勒平台区域内以高压摆率对SiC MOSFET进行开关,同时达到更高的开关频率。SiC MOSFET具有较低的反向恢复电荷 (Qrr) 和在高温下更稳定的导通电阻 (RDS(on)),可实现更高的开关速度。MOSFET在米勒平台停留的时间越短,功率损耗和自发热就越低。

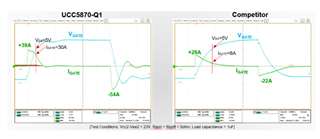

TI的UCC5870-Q1和UCC5871-Q1是高驱动电流、符合TI功能安全标准的30A栅极驱动器,具有基本隔离或增强隔离等级功能,以及用于与微控制器进行故障通信的SPI串行外设接口数字总线。图3对UCC5870-Q1和一同类竞争栅极驱动器间的SiC MOSFET导通情况进行了比较。UCC5870-Q1栅极驱动器的峰值电流为39A,并在米勒平台保持30A的电流,导通速度非常快。通过比较两个驱动器之间的蓝色VGATE波形斜率,也可明显看出其导通速度更快。米勒平台电压为10V时,UCC5870-Q1的栅极驱动器电流为 30A,而同类竞争器件的栅极驱动器电流为8A。

图 3:比较TI的隔离式栅极驱动器与同类竞争器件在导通SiC MOSFET方面的情况

隔离栅极驱动器的功率损耗来源

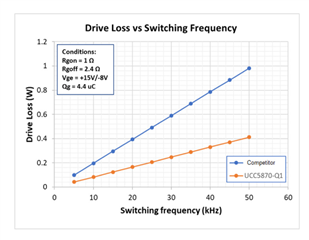

对栅极驱动器米勒平台的比较也涉及栅极驱动器中的开关损耗,如图4所示。通过比较发现,驱动器的开关损耗差异高达0.6W。开关损耗是逆变器总体功率损耗的重要部分,因此,很有必要使用大电流栅极驱动器。

图 4:栅极驱动器开关损耗与开关频率之间的关系

热耗散

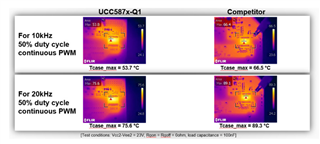

功率损耗会导致温度升高,因此需要使用外部散热器或更厚的印刷电路板 (PCB) 铜层,这会使系统热管理问题变得更加复杂。高驱动力有助于降低栅极驱动器的管壳温度,因此不需要成本很高的散热器或额外的PCB接地层来降低栅极驱动器的IC温度。在图5所示的热图像中,由于UCC5870-Q1的开关损耗较低,且在米勒平台的驱动电流较高,因此其运行温度降低了15℃。

图 5:UCC5870-Q1和同类竞争栅极驱动器在驱动SiC FET方面的热耗散

结语

随着EV牵引逆变器的功率增至150kW以上,选择在米勒平台区域具有超高驱动能力的隔离式栅极驱动器可减少SiC MOSFET的功率损耗,实现更快的开关频率,从而提高效率,增加全新EV车型的行驶里程。同时,TI符合功能安全标准的UCC5870-Q1和UCC5871-Q1 30A 栅极驱动器提供了大量设计支持工具来帮助简化设计。